Forschungsverbund Intelligente Fertigungsprozesse & Closed-Loop-Produktion – FORinFPRO

Der Forschungsverbund zielt darauf ab, selbstadaptive Regelungssysteme für Maschinen, Anlagen und Prozessketten zu entwickeln und umzusetzen, welche aus vergangenen Prozessschritten lernen können, um sich an zukünftige Erfordernisse des Prozesses besser anpassen zu können. Hierdurch wird nicht nur eine höhere Bauteilqualität, sondern auch eine erhöhte Robustheit (z. B. bei recycelten Materialen) und Ressourceneffizienz erreicht. Dazu arbeiten Fachleute aus den Bereichen Prozesstechnik, Werkstoffwissenschaften, Künstliche Intelligenz und Regelungstechnik zusammen.

Wo fest programmierte Steuerungen ohne Anpassung an die Prozesse oft keine reproduzierbaren Ergebnisse im geforderten Rahmen liefern können, sollen robust und selbstadaptiv geregelte Prozesse entstehen, die eingangsseitige Materialschwankungen aktiv kompensieren, um ausgangsseitig konstante Qualität sicherzustellen. In Bezug auf das Thema Ressourceneffizienz sollen Konzepte erforscht werden, welche die Freiheitsgrade in der Prozessführung voll ausnutzen, um möglichst ressourcensparend und emissionsarm zu prozessieren.

Für die selbstadaptiven Regelungssysteme werden grundlegende Konzepte zur prozessspezifischen Sensorik- und Zustandsüberwachung sowie zur datenbasierten Modellierung, Regelung und Optimierung von Fertigungsprozessen erforscht. Um diese Konzepte selbstadaptiv bzw. lernend zu gestalten, sollen aktuelle Methoden der Künstlichen Intelligenz und der Regelungstechnik eingesetzt, angepasst und weiterentwickelt werden.

Die konkrete prozesstechnische Umsetzung erfolgt an den Prozessen der Vliesherstellung, der Vliesumformung, des Spritzgusses, eines Infusionsprozesses und eines hybriden Fügeprozesses mittels Ultraschallschweißen sowie deren Verkettung mit prozessübergreifender Regelung. Ausgangspunkt sind zunächst die beteiligten Einzelprozesse, die zu selbstadaptivem Verhalten befähigt werden, um diese im Weiteren mit generischen Schnittstellen auszustatten und darüber schließlich prozessübergreifend zu vernetzen.

Auslegung und Lebensdauersteigerung der Kronenradverzahnung im Getriebeumfeld – KAuLiG

In einer Kronenradverzahnung kämmt ein evolventisches Stirnrad im 90°-Achswinkel mit einem Kronenrad. Im Gegensatz zu den etablierten Winkelgetrieben (Schnecken- und Kegelradverzahnung) existieren für die Kronenradverzahnung keine Methoden zur Auslegung und für den schnellen Tragfähigkeitsnachweis, welche in der industriellen Anwendung unverzichtbar sind. Zudem fehlt aktuell die detaillierte Kenntnis zum Einfluss des Getriebeumfeldes auf die Lebensdauer der Kronenradverzahnung. Aus dem elastischen Getriebeumfeld folgen Abweichungen im Zahnkontakt, die sich in der Regel negativ auf die Lebensdauer der Verzahnung auswirken. Im Vergleich zu etablierten Winkelgetrieben weist die Kronenradverzahnung insbesondere für KMU relevante Vorteile auf.

In diesem Projekt sollen Methoden zur Auslegung und Umfeldbetrachtung erarbeitet und experimentell abgesichert werden. Die detaillierte Umfeldbetrachtung und Auslegung einer Verzahnung birgt das Potenzial zur Lebensdauersteigerung und somit zur Maximierung der Nutzungsphase im Sinne der Kreislaufwirtschaft. Mit der gesteigerten Berechnungstiefe verringert sich die Anzahl notwendiger Iterationsschleifen in der Auslegung, wodurch Ressourcen für Versuchsträger und Prüfstandsuntersuchungen eingespart werden. Außerdem wird der Bauraum optimiert, was sich direkt positiv auf Kosten, Gewicht und Ressourceneinsatz auswirkt und somit einen angemessenen Materialeinsatz nach den „12 Principles of Green Engineering“ gewährleistet.

BakeTex – Textile Backunterlage

Textile Produkte sind leicht und flexibel, somit ergeben sich immer mehr Anwendungen in der Industrie. Auch in der Bäckereibranche wird das Potenzial erkannt. Textilien können hier helfen, Energie und Ressourcen zu sparen. Im Projekt BakeTex wurde eine textile Backunterlage als Alternative zu herkömmlichen Backblechen entwickelt.

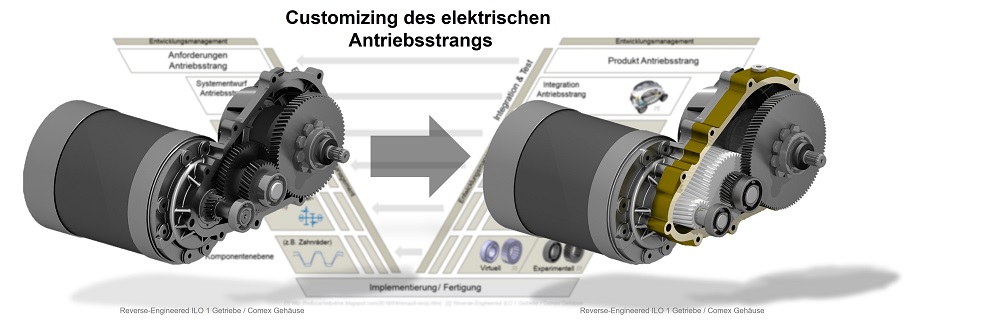

Customized Digital Engineering für bayerische KMU am Beispiel des Antriebsstrangs elektrischer Fahrzeuge – FORCuDE@BEV

Ziel des Forschungsverbundes war die Erforschung angepasster Digital-Engineering-Methoden für die Entwicklung des elektrifizierten Antriebsstrangs, insbesondere in bayerischen kleinen und mittelständischen Unternehmen (KMU).

Deflectometric Metrology of Asphere Decentring – DOMAD

Optische Bauteile und Linsen sind Eckpfeiler einer modernen Industriegesellschaft. Sie finden sich im Alltag in jedem Smartphone und auch in Spitzentechnologien wie der Halbleiterfertigung. Damit optische Geräte gut funktionieren, müssen die in ihnen verbauten Linsen enge Toleranzen erfüllen. Diese Toleranzen umfassen nicht nur ihre Oberflächenform und Güte, sondern auch eine korrekte Zentrierung, d. h. Ausrichtung der Linsenflächen zu einer optischen Achse.

Die Erfassung der Zentrierfehler ist eine elementare Aufgabe der Messtechnik in der Optikfertigung. Die Zentrierfehlermessung ist bei beidseitig-asphärischen Linsen komplex, aber auch zukunftsträchtig, da dieser Linsentyp immer öfter Verwendung findet. Da der innere Zentrierfehler einer Bi-Asphäre nicht kompensiert werden kann, führt er bei Überschreiten der Toleranz zur Aussonderung des Bauteils, weshalb die Zentriermessung unabdingbar ist.

Das Ziel des Projekts DOMAD ist die Erforschung einer Methode zur Vermessung der Zentrierfehler von beidseitig-asphärischen Linsen. Die Schwierigkeit dabei liegt in der korrekten Auswertung des Signals des Linsen-Rückseiten-Randes. Das Signal ist stark verzeichnet, da die Messung durch den Glaskörper hindurch erfolgt. Durch eine neuartige Software-Methode – unter Anwendung der Gesetze der Optik – soll die Verzeichnung des Signals kompensiert werden, um so die Rückseitenmessung zu ermöglichen. Die Methode soll an einem bestehenden Messaufbau verifiziert werden.

Leichte Sprache

Leichte Sprache